Spuitgieten proces

Korte beschrijving:

Spuitgieten proces is het proces waarbij zink-, koper-, aluminium-, magnesium-, lood-, tin- en lood-tinlegeringen en hun legeringen bij hoge temperatuur worden gesmolten en in de vormholte worden geïnjecteerd en vervolgens onder druk worden afgekoeld om onderdelen te verkrijgen.

De werktemperatuur van non-ferrometaal spuitgieten is veel lager dan die van ijzergietwerk, en de bijbehorende gieterijapparatuur en procesvereisten zijn eenvoudig en klein. De productie van spuitgieten kan een zeer goede oppervlaktekwaliteit en maatnauwkeurigheid verkrijgen, met name geschikt voor grootschalige standaardproductie van kleine en middelgrote onderdelen, wat een goede ondersteuning biedt voor moderne elektronica, elektrische apparaten, auto's, medische apparaten, instrumenten en keukengerei. gereedschap. Verschillende metaallegeringen hebben een veel verschillend karakter in het spuitgietproces. Hun minimale doorsnede en minimale diepgang zijn verschillend, smeltpunttemperatuur is anders, oppervlakteafwerking is anders, dus het is het beste om ons team van ingenieurs vroeg tijdens het ontwerpproces te betrekken om onze expertise met ontwerp voor productie te gebruiken.

Er zijn vijf hoofdfactoren bij het spuitgieten van metalen:

1. gietend materiaal;

2. soorten spuitgieten proces;

3. sterven gietmachine;

4. sterven gietvorm;

5. postverwerking en afwerking voor spuitgieten onderdelen

Metaal spuitgietprocesis een proces waarbij druk, snelheid en tijd worden verenigd door de drie elementen machine, vorm en legering te gebruiken. Voor warm metaalbewerking is het bestaan van druk het belangrijkste kenmerk van het spuitgietproces, dat verschilt van andere gietmethoden. Drukgieten is een speciale gietmethode met minder en zonder snijden, die zich snel heeft ontwikkeld in de moderne metaalverwerkingstechnologie. Het is een proces waarbij de mal onder hoge druk en hoge snelheid met gesmolten metaal wordt gevuld en het gietstuk wordt gevormd door kristallisatie en stolling onder hoge druk. Hoge druk en hoge snelheid zijn de belangrijkste kenmerken van spuitgieten. De veelgebruikte druk is tientallen megapascal, de vulsnelheid (snelheid van de binnenpoort) is ongeveer 16-80 m / s en de vultijd van metaalvloeistof in de vormholte is erg kort, ongeveer 0,01-0,2 seconden. Metaal spuitgieten is een metaalgietproces dat wordt gekenmerkt door het onder hoge druk persen van gesmolten metaal in een vormholte. De vormholte en kern zijn gemaakt met behulp van gehard stalen matrijzen die in vorm zijn bewerkt en tijdens het proces op dezelfde manier werken als een spuitgietmatrijs. Afhankelijk van het type metaal dat wordt gegoten, wordt een warme of koude kamermachine gebruikt.

1. spuitgieten materiaal MESTECH levert spuitgieten onderdelen voor zinklegering, aluminiumlegering en magnesiumlegering. Omdat deze drie materialen momenteel de meest gebruikte materialen voor spuitgieten van legeringen zijn.

Zinklegering kenmerken:

--- Hoge sterkte en hardheid

--- Uitstekende elektrische geleidbaarheid

--- Hoge thermische geleidbaarheid

--- Goedkope grondstof

--- Hoge maatnauwkeurigheid en stabiliteit

--- Uitstekend dunwandig vermogen

--- Mogelijkheid tot koude vorm, wat het verbinden vergemakkelijkt

--- Hoogwaardige afwerkingseigenschappen

--- Uitstekende corrosieweerstand --- Volledige recyclebaarheid

2. aluminium legering kenmerken:

--- Hoge bedrijfstemperaturen

--- Uitstekende corrosieweerstand

--- Lichtgewicht

--- Zeer goede sterkte en hardheid

--- Goede stijfheid en sterkte-gewichtsverhouding

--- Uitstekende EMI- en RFI-afschermingseigenschappen

--- Uitstekende thermische geleidbaarheid

--- Hoge elektrische geleidbaarheid

--- Goede afwerkingseigenschappen

--- Volledige recyclebaarheid

3. Kenmerken van magnesiumlegering:

--- Hoge geleidbaarheid; elektrisch en thermisch

--- Bestand tegen hoge bedrijfstemperaturen

--- Hoge maatnauwkeurigheid en stabiliteit

--- Uitzonderlijk dunwandig vermogen

--- Goede corrosiebestendigheid

--- Goede afwerkingseigenschappen

--- Volledige recyclebaarheid

1 Het spuitgietproces met hete kamer

Gieten met hete kamer, ook wel zwanenhalsgieten genoemd, is de meest populaire van de twee spuitgietprocessen. Bij dit proces wordt de cilinderkamer van het injectiemechanisme volledig ondergedompeld in het gesmolten metaalbad. Een metalen toevoersysteem met zwanenhals trekt het gesmolten metaal in de matrijsholte.

Hoewel directe onderdompeling in het gesmolten bad een snelle en gemakkelijke injectie van de mal mogelijk maakt, resulteert dit ook in een verhoogde gevoeligheid voor corrosie. Vanwege dit feit is het spuitgietproces met hete kamer het meest geschikt voor toepassingen waarbij metalen met een laag smeltpunt en een hoge vloeibaarheid worden gebruikt. Goede metalen voor het spuitgietproces met hete kamer zijn onder meer lood, magnesium, zink en koper.

2 Het spuitgietproces met koude kamer

Het spuitgietproces in de koude kamer lijkt sterk op het spuitgieten in de hete kamer. Met een ontwerp dat zich richt op het minimaliseren van machinecorrosie in plaats van op productie-efficiëntie, wordt het gesmolten metaal automatisch of met de hand in het injectiesysteem gegoten. Dit elimineert de noodzaak voor het injectiemechanisme om te worden ondergedompeld in het gesmolten metaalbad.

Voor toepassingen die te corrosief zijn voor het onderdompelingsontwerp van spuitgieten met hete kamer, kan het koudekamerproces een uitstekend alternatief zijn. Deze toepassingen zijn onder meer het gieten van metalen met hoge smelttemperaturen, zoals aluminium en aluminiumlegeringen.

3 Het spuitgietproces onder lage druk

Spuitgieten onder lage druk is een proces dat het meest geschikt is voor aluminium componenten die symmetrisch zijn rond een rotatieas. Voertuigwielen worden bijvoorbeeld vaak vervaardigd door middel van spuitgieten onder lage druk. Bij dit type proces bevindt de mal zich verticaal boven het gesmolten metaalbad en is via een stijgbuis verbonden. Wanneer de kamer onder druk staat (meestal tussen 20 en 100 kPa), wordt het metaal naar boven en in de mal getrokken. Het elimineren van feeders uit dit type spuitgietproces levert de hoge gietopbrengsten op.

4 Het vacuüm spuitgietproces

Vacuümdrukgieten (VPC) is een relatief nieuw spuitgietproces dat verbeterde sterkte en minimale porositeit biedt. Dit proces is vergelijkbaar met spuitgieten onder lage druk, behalve dat de locaties van de gegoten mal en het gesmolten metaalbad worden omgekeerd. De cilinderkamer kan een vacuüm worden, waardoor het gesmolten metaal in de vormholte wordt gedrukt. Dit ontwerp vermindert turbulentie en beperkt de hoeveelheid gasinsluitsels. Vacuümgieten is vooral gunstig in toepassingen die bedoeld zijn voor warmtebehandeling na het gieten.

5 Het squeeze spuitgietproces

Squeeze casting is gemaakt als een werkbare oplossing voor het gieten van metalen en legeringen met een lage vloeibaarheid. In dit proces vult het gesmolten metaal een open matrijs, die vervolgens dichtknijpt, waardoor het metaal in de uitgespaarde delen van het vormstuk wordt gedrukt. Het persgietproces levert extreem dichte producten op en is een aanvulling op de daaropvolgende warmtebehandeling. Het proces wordt meestal geassocieerd met gesmolten aluminium en wordt gebruikt in toepassingen die vezelversterking vereisen.

6 Het halfvaste spuitgietproces

Halfvast spuitgieten, ook wel Thixoforming genoemd, is een ander proces dat minimale porositeit en maximale dichtheid oplevert. Een machine snijdt het werkstuk in kleinere stukken en verwarmt het vervolgens. Zodra het metaal de faseovergang tussen vast en vloeibaar heeft bereikt, wat resulteert in een ietwat modderige textuur, dwingt een spuitbus het in de vormholte, waar het hard wordt. Het voordeel hiervan is een verbeterde precisie. Non-ferrometalen zoals magnesiumlegering en aluminiumlegering worden het meest gebruikt bij het semi-vaste spuitgietproces.

7. soorten spuitgieten proces

Alle soorten spuitgietprocessen zijn ontworpen met hetzelfde doel voor ogen-giet een mal met behulp van geïnjecteerd gesmolten metaal. Afhankelijk van het type gesmolten metaal, de geometrie van het onderdeel en de grootte van het onderdeel, kunnen verschillende spuitgietprocessen superieure resultaten opleveren in vergelijking met alternatieve methoden. De twee belangrijkste soorten spuitgietprocessen zijn spuitgieten met warme en koude kamers. Variaties op deze twee soorten spuitgieten zijn onder meer:

Spuitgieten onder lage druk

Vacuüm spuitgieten

Knijp spuitgieten

Halfvast spuitgieten

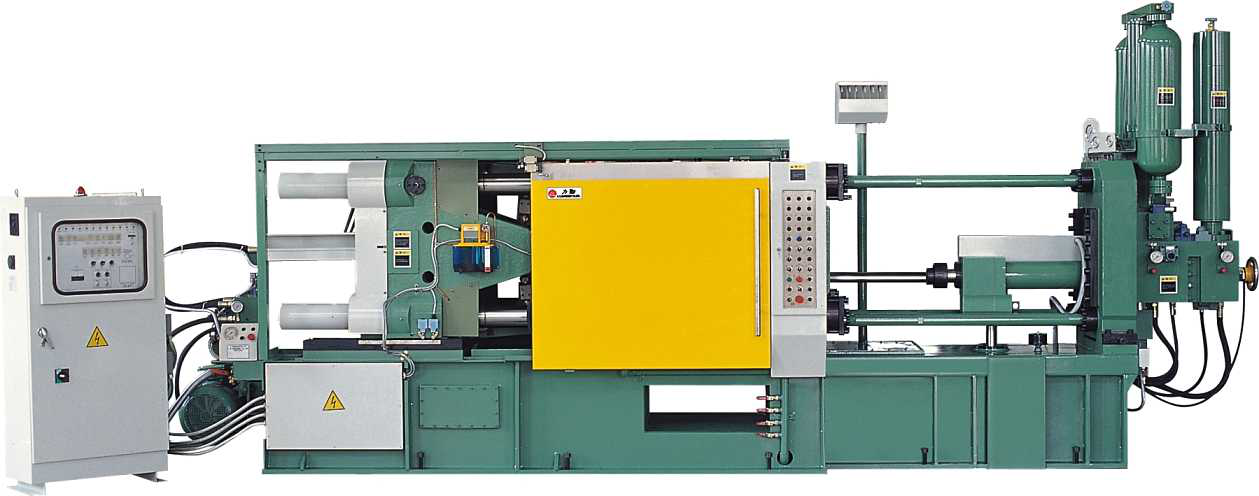

1 spuitgietmachine met hete drukkamer

Volgens de structuur en indeling van de kamer kan deze worden onderverdeeld in horizontale en verticale vormen. De smeltkroes voor gesmolten metaal wordt aan de machine bevestigd door middel van een hete perskamer, en het zuigermechanisme voor metalen hydraulische druk die de vorm binnenkomt, is in de smeltkroes geïnstalleerd. Sommige gietmachines met hete perskamers gebruiken perslucht om rechtstreeks metalen hydraulische druk in de mal te injecteren zonder zuigermechanisme.

Hete kamer spuitgietmachine

De spuitgietmachine met hete perskamer wordt voornamelijk gebruikt voor het spuitgieten van legeringen met een laag smeltpunt, zoals zink, magnesium en tin.

2 Koude drukkamer spuitgietmachine

Het smelten van het metaal buiten de machine en vervolgens het toevoegen van het vloeibare metaal in de compressiekamer met een lepel kan worden onderverdeeld in een verticale spuitgietmachine met koude kamer en een horizontale spuitgietmachine met koude kamer volgens de bewegingsrichting van de compressiezuiger.

Het vloeibare metaal wordt uit de oven van de spuitgietmachine met verticale koude perskamer verwijderd en in de compressiekamer gegoten. Het metaal wordt door de compressiezuiger hydraulisch in de mal gedrukt en het overtollige metaal wordt door een andere zuiger naar buiten gedrukt.

Koude kamer spuitgietmachine

Koude kamer spuitgietmachine

De horizontale spuitgietmachine met koude kamer is dezelfde als de verticale, maar de beweging van de zuiger is horizontaal. De meeste moderne spuitgietmachines staan horizontaal. Koude-kamer-spuitgietmachines kunnen metalen met een hoog smeltpunt of gemakkelijk geoxideerde metalen, zoals aluminium, koperlegeringen, etc. spuitgieten.

3. gietmachine.

Spuitgietmachine wordt gebruikt voor drukgietmachines. Het omvat twee soorten spuitgietmachines met hete perskamer en spuitgietmachine voor koude perskamers. De spuitgietmachine voor de koudperskamer is onderverdeeld in twee typen: recht en horizontaal. Het gesmolten metaal wordt in de vorm geïnjecteerd door de spuitgietmachine onder invloed van druk om af te koelen en te vormen, en de massieve metalen gietstukken kunnen worden verkregen nadat de vorm is geopend.

Hete kamer spuitgietmachine

Koude kamer spuitgietmachine

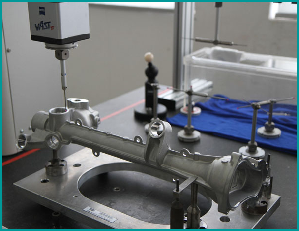

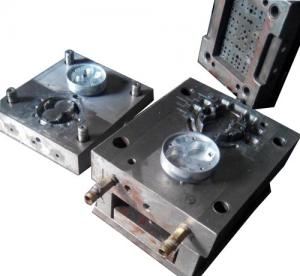

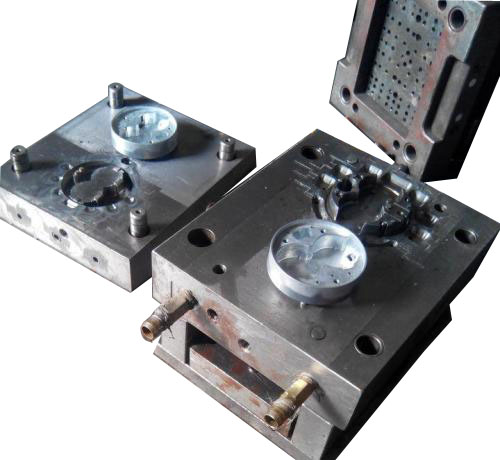

4. sterven gietvorm

In verschillende mallen zijn de werkomstandigheden van spuitgietmatrijzen nogal zwaar. Spuitgieten is om het gesmolten metaal gevuld te maken met vormholte onder hoge druk en hoge snelheid, en herhaaldelijk contact met heet metaal tijdens het werkproces. Daarom moet een spuitgietmatrijs een hoge thermische vermoeidheidsweerstand, thermische geleidbaarheid en slijtvastheid, corrosiebestendigheid, slagvastheid, rode hardheid, goed ontvormen enzovoort hebben. Daarom vereist de oppervlaktebehandelingstechnologie van spuitgietmatrijzen hoogwaardige technologie.

Spuitgieten mal

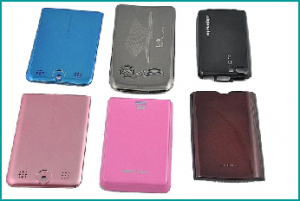

5. postverwerking en afwerking voor spuitgieten onderdelen

We bieden de meeste nabewerkings- en afwerkingsservices voor gegoten onderdelen van onze geselecteerde partners:

Diensten

CNC-bewerking - verticaal, horizontaal, draaiend, 5-assig

Poeder coating

Vloeibare coating

EMI - RFI-afscherming

Plating - chroom, koper, zink, nikkel, tin, goud

Anodiseren, elektrische coating, chromateren / niet-chromateren

Warmtebehandeling, passivering, tuimelen

Afbeeldingen

Eigen artworkproces

Zeefdruk

Tampondruk

Bead Stralen

Lichte mechanische montage, inclusief inzetstukken voor tapeinden en helicoil, O-ring, pakking

Lasersnijden en graveren

Etsen

Elektrische coating en zeefdruk