Bewerkte onderdelen

Korte beschrijving:

Bewerkte onderdelenvormen de basiscomponenten van verschillende mechanische apparaten en apparatuur. De apparatuur en het proces dat erdoor wordt gebruikt, integreren het hoogste niveau van het huidige machineontwerp, materialen, smelten, machines, elektronica, industriële besturing en andere gebieden.

Met de ontwikkeling van technologie spelen precisieonderdelen en bewerking een steeds belangrijkere rol in de moderne industriële productie. MESTECH biedt klanten al jaren een nauwkeurige bewerking van metalen en niet-metalen onderdelen.

Welke rol spelen metalen precisieonderdelen in de moderne industrie?

Werktuigmachine is de "Industriële moedermachine" . Bijna alle fabricage van mechanische apparatuur is onlosmakelijk verbonden met mechanische verwerking. Met de voortdurende verbetering van technologie en apparatuur is er een enorme vraag naar precisieonderdelen, zoals de luchtvaart, de ruimtevaart, de automobielsector, de medische sector, de kunstmatige intelligentie en de fabricage van chips, die allemaal onlosmakelijk verbonden zijn met de ondersteuning van precisieonderdelen. Hoe hoge efficiëntie en goedkope fabricage van precisieonderdelen te bereiken, is een kwestie van de machinebouwindustrie.

Stalen onderstel

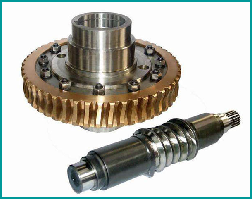

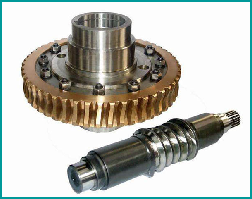

Wormwiel

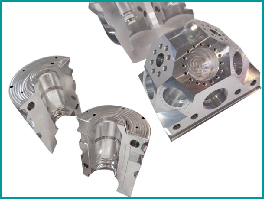

Hoge precisie onderdelen

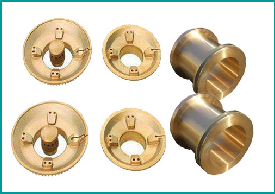

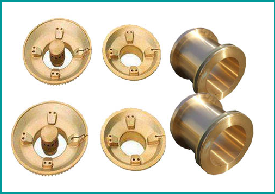

Messing onderdelen

Hoeveel soorten bewerkingsprocessen kent u?

Precisiebewerking is een proces waarbij de grootte of prestaties van een werkstuk worden gewijzigd door middel van een bewerkingsmachine. Afhankelijk van de temperatuurstatus van het werkstuk dat wordt verwerkt, kan het worden onderverdeeld in koude verwerking, hete verwerking en speciale verwerking. Het wordt over het algemeen bij kamertemperatuur verwerkt en veroorzaakt geen chemische of fysische veranderingen van het werkstuk. Het heet koude verwerking. Over het algemeen veroorzaakt verwerking bij of onder de normale temperatuur chemische of fysische veranderingen van het werkstuk, wat thermische verwerking wordt genoemd. Koude verwerking kan worden onderverdeeld in snij- en drukverwerking volgens het verschil in verwerkingsmethoden. Warmtebehandeling, smeden, gieten en lassen zijn gebruikelijk bij warm bewerken. Precisiesnijden is vaak de laatste schakel om de nauwkeurigheid van onderdelen te waarborgen, en het is ook de schakel met de grootste werklast, die meer dan 60% van de bewerking van mechanische onderdelen op zich neemt.

Wat is fijnmechanisch snijden?

Mechanisch snijden is de belangrijkste manier van mechanische verwerking, verwijzend naar het proces van het verwijderen van materialen door middel van nauwkeurige bewerking.

Precisie mechanisch snijden is een soort verwerkingsmachine met hoge precisie. Er zijn twee belangrijke manieren om onderdelen nauwkeurig te bewerken:

(1) Een daarvan is het gebruik van zeer nauwkeurige werktuigmachines om zeer nauwkeurige onderdelen te verwerken, zoals een coördinatenboormachine, draadslijpmachine, wormslijper, tandwielslijpmachine, optische slijper, zeer nauwkeurige externe slijpmachine, hoge precisie kookplaatslijpmachine, hoog -precisie draaddraaibank, enz. Deze werktuigmachines zijn zeer nauwkeurige speciale werktuigmachines, speciaal gebruikt voor de verwerking van een specifiek type onderdelen, zoals tandwielen, turbines, schroeven, snijgereedschappen, zeer nauwkeurige transmissieas en motorkast, enz. Deze werktuigmachines zijn zeer efficiënt en nauwkeurig voor het verwerken van speciale doeleinden.

(2) De tweede is om foutcompensatietechnologie te gebruiken om de verwerkingsnauwkeurigheid van onderdelen te verbeteren. De belangrijkste exponentiële besturingswerktuigmachines zijn een CNC-freesmachine, een CNC-draaibank, een CNC-slijpmachine, een CNC-boor- en freesmachine en een samengesteld bewerkingscentrum.

CNC-werktuigmachines zijn over het algemeen werktuigmachines voor algemene doeleinden, vanwege het gebruik van computerprogrammeringstechnologie, kunnen ze voorgeprogrammeerd worden op de computersimulatieverwerking en foutopsporing, hebben ze een goede compatibiliteit en aanpasbaarheid, geschikt voor complexe vormen, verschillende onderdelenverwerking. CNC-bewerkingsmachines zijn duur, maar ze kunnen de automatisering van de verwerking realiseren en hebben een goede nauwkeurigheid van repetitieve verwerking en productie-efficiëntie.

Hoe de juiste verwerkingsapparatuur kiezen?

Met de ontwikkeling van computerbesturingstechnologie worden steeds meer werktuigmachines geïntegreerd met het CNC-systeem om de automatisering van de verwerking te realiseren, handmatige bedieningsfouten te voorkomen en de verwerkingsnauwkeurigheid en stabiliteit te verbeteren. Daarom worden CNC-werktuigmachines veel gebruikt op het gebied van de fabricage van precisieonderdelen.

(1) CNC-bewerkingsprecisie van fijne metalen assen is hoog, met stabiele verwerkingskwaliteit;

(2) Het kan koppelingen met meerdere coördinaten uitvoeren en onderdelen met wanordelijke vormen verwerken.

(3) Wanneer de CNC-onderdelen van fijne hardware worden gewijzigd, hoeft alleen het NC-programma te worden gewijzigd om de productievoorbereidingstijd te besparen.

(4) De werktuigmachine zelf heeft een hoge precisie en stijfheid, en kan de voordelige verwerkingshoeveelheid kiezen, en de uitvoersnelheid is hoog (doorgaans 3 tot 5 keer die van de algemene werktuigmachine).

(5) Werktuigmachines zijn sterk geautomatiseerd en kunnen de arbeidsintensiteit verminderen.

CNC-fijne bewerking met behulp van korte snijgereedschappen is het belangrijkste kenmerk van fijne hardware-onderdelen. Korte frezen kunnen de gereedschapsafwijking aanzienlijk verminderen en vervolgens een uitstekende oppervlaktekwaliteit bereiken, nabewerking voorkomen, het gebruik van lasstaven verminderen en de EDM-verwerkingstijd verkorten. Bij het overwegen van de vijfassige bewerking moet rekening worden gehouden met het principe van het gebruik van de vijfassige bewerkingsmatrijs: om de hele werkstukbewerking zo veel mogelijk te voltooien met het kortste snijmateriaal, maar ook om de programmeer-, klem- en verwerkingstijd te verminderen om een meer perfecte oppervlaktekwaliteit te verkrijgen.

Hoe maak je redelijke verwerkingstechnologie?

(1) Ruwe verwerkingsfase. Om het grootste deel van de verwerkingstoeslag van elk bewerkingsoppervlak af te snijden en een nauwkeurige maatstaf te produceren, is de belangrijkste overweging om de productiviteit zo veel mogelijk te verbeteren.

(2) Halve afwerkingsfase. Verwijder de mogelijke tekortkomingen na ruwe verwerking, bereid u voor op de afwerking van het uiterlijk, vereis de vereiste verwerkingsnauwkeurigheid, zorg voor de juiste afwerkingstoeslag en voltooi de secundaire oppervlaktebehandeling samen.

(3) Afwerkingsfase. In deze fase worden grote snijsnelheid, kleine voeding en snijdiepte geselecteerd om de nabewerkingstoeslag te verwijderen die door het vorige proces zijn achtergelaten, zodat het uiterlijk van de onderdelen voldoet aan de technische vereisten van de tekeningen.

(4) Ultrafijne bewerkingsfase. Het wordt voornamelijk gebruikt om de waarde van de oppervlakteruwheid te verminderen of om het uiterlijk van de verwerking te versterken. Het wordt voornamelijk gebruikt voor oppervlaktebewerking met hoge eisen aan de oppervlakteruwheid (ra <0,32 um).

(5) Ultrafijne verwerkingsfase. De bewerkingsnauwkeurigheid is 0,1-0,01 micron en de waarde van de oppervlakteruwheid RA is minder dan 0,001 micron. De belangrijkste verwerkingsmethoden zijn: fijn snijden, spiegelend slijpen, fijn slijpen en polijsten.

Hoe het geschikte materiaal voor het werkstuk kiezen?

Precisieverwerking, niet alle grondstoffen willen mogelijk een precisieverwerking uitvoeren, sommige grondstoffen zijn te hard, overschrijden de hardheid van de onderdelen van de verwerkingsmachine, kunnen de machineonderdelen laten instorten, dus deze grondstoffen zijn niet geschikt voor precisiemechanische verwerking, tenzij het is gemaakt van unieke grondstoffen, oftewel lasersnijden.

De grondstoffen voor precisiebewerking kunnen worden onderverdeeld in twee categorieën: metalen grondstoffen en niet-metalen grondstoffen.

Wat metalen grondstoffen betreft, is de hardheid van roeststaal hoger, gevolgd door gietijzer, gevolgd door koper en zachter aluminium.

De verwerking van keramiek en kunststoffen behoort tot de verwerking van niet-metalen grondstoffen.

1. Allereerst moeten de onderdelen een bepaalde hardheid hebben. Voor sommige toepassingen geldt: hoe hoger de hardheid van het blanco materiaal, hoe beter. Het is alleen beperkt tot de hardheidseisen van de bewerkte onderdelen. De bewerkte materialen mogen niet te hard zijn. Als ze harder zijn dan de bewerkte onderdelen, kunnen ze niet worden bewerkt.

2. Ten tweede is het materiaal matig in hardheid en zachtheid. Ten minste één hardheidsgraad is lager dan die van de machineonderdelen. Tegelijkertijd hangt het af van de functie van de verwerkte apparaten en de juiste materiaalkeuze voor de machineonderdelen.

Kortom, er zijn nog enkele eisen aan de materiaalkwaliteit bij precisiebewerking, niet alle materialen zijn geschikt voor verwerking, zoals zachte of harde grondstoffen, de eerste is niet nodig voor verwerking en de laatste kan niet worden verwerkt.

Mestech biedt klanten de productie en verwerking van metalen precisieonderdelen. Neem voor meer informatie contact met ons op.