Sierlijst invoegen

Korte beschrijving:

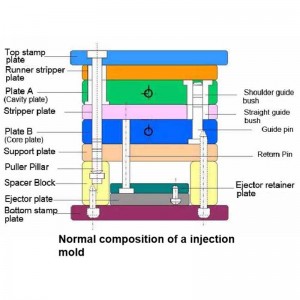

Sierlijst invoegenis een kunststof spuitgietproces waarbij kunststof wordt geïnjecteerd in een holte en rond een inzetstuk of stukken die vlak voor het vormen in dezelfde holte worden geplaatst. Het resulterende product van dit proces is een enkel stuk met het inzetstuk of de inzetstukken ingekapseld door het plastic.

Sierlijst invoegenis een kunststof spuitgietproces waarbij kunststof wordt geïnjecteerd in een holte en rond een inzetstuk of stukken die vlak voor het vormen in dezelfde holte worden geplaatst. Het resulterende product van dit proces is een enkel stuk met het inzetstuk of de inzetstukken ingekapseld door het plastic.

Inzetgieten vergroot de mogelijkheden van kunststof en kan de kosten van producten helpen verlagen door de hoeveelheid dure metalen die nodig is om producten te vervaardigen te beperken. Een inzetstuk kan van metaal of een ander plastic zijn gemaakt. Dit type vormstuk is in eerste instantie ontwikkeld om inzetstukken met schroefdraad in gegoten onderdelen te plaatsen en om de draad-stekkerverbinding op elektrische snoeren in te kapselen.

We breiden dit gietproces uit om dingen te bereiken die andere vormgevers niet kunnen of willen.

Afhankelijk van de grootte van het onderdeel kan een matrijs met meerdere caviteiten worden vervaardigd om de productie te verhogen. Secundaire nabewerkingen zijn soms vereist om de montage te voltooien.

Inzetgieten is de vormmethode waarbij de mal wordt gebruikt om hars in het voorbereide inzetstuk te injecteren met verschillende materialen, en het gesmolten materiaal wordt gecombineerd met het inzetstuk om een geïntegreerd product te vormen. Ingebouwde onderdelen zijn meestal metalen onderdelen, maar ook stof, papier, draad, plastic, glas, hout, draadring, elektrische onderdelen.

De proceskenmerken van Insert molding zijn als volgt:

1. Het is noodzakelijk om de combinatie en aanvulling van de gemakkelijke vervormbaarheid, buiging, de stijfheid, de sterkte en de hittebestendigheid van de hars in overweging te nemen om het complexe en voortreffelijke geïntegreerde product van metaalplastic te maken.

2. In het bijzonder wordt de combinatie van harsisolatie en metalen geleidbaarheid gebruikt en kunnen de gevormde producten voldoen aan de basisfuncties van elektrische producten.

3. De voorvormende combinatie van meerdere tussenvoegsels maakt de post-engineering van de combinatie van producteenheden redelijker.

4. Invoegproducten zijn niet beperkt tot metaal, maar ook stof, papier, draad, plastic, glas, hout, spoel, elektrische onderdelen, enz.

5. Voor de stijve vormproducten en de buigbare elastische vormproducten op de rubberen afdichtingsbasisplaat kan de complexe bewerking van het aanbrengen van de afdichtringen worden vermeden nadat de geïntegreerde producten zijn gemaakt door spuitgieten op het substraat, waardoor de automatische combinatie van de daaropvolgende processen gemakkelijker.

6. Omdat het de verbinding is van gesmolten materialen en metalen inzetstukken, kan de opening tussen metalen inzetstukken smaller worden ontworpen en is de vormbetrouwbaarheid van composietproducten hoger dan die van pers bij het vormen.

7. Kies de juiste omstandigheden voor hars en vormgeving, dat wil zeggen dat producten die gemakkelijk kunnen worden beschadigd (zoals glas, spoel, elektrische onderdelen, enz.), Ook kunnen worden afgedicht en gefixeerd met hars.

8. Met de combinatie van verticale spuitgietmachine en manipulator, de hele reeks inzetstukken enzovoort, kunnen de meeste projecten voor het vormen van tussenvoegsels automatische productie realiseren.

9. Nadat het inzetstuk is gevormd, kan het ook worden verwerkt tot producten met holle groeven na de behandeling voor het verwijderen van het kerngat.

Tips over het ontwerp van het onderdeel en de mal van het inzetstuk

1. Materiaalvereisten voor wisselplaten: hardheid, smeltpunt, stijfheid, krimp

2. Of de vorm en afmeting van het inzetstuk geschikt zijn voor het nemen, plaatsen en positioneren. Het ontwerp van de onderdelen is handig voor installatie en fixatie in de mal om te voorkomen dat de onderdelen afwijken of loskomen onder invloed van de stromende hars.

3. Nauwkeurigheid en consistentie van de wisselplaten

4. Selecteer de juiste malstructuur en de inzetstukken kunnen ook volledig in de hars worden verzegeld.

5. De vormende krimp van het metalen inzetstuk is gemakkelijk ongelijk te maken. De limiettest van de vorm en maatnauwkeurigheid van de belangrijke onderdelen moet van tevoren worden uitgevoerd.

6. Tijdens het injectieproces is het metalen inzetstuk gemakkelijk te vervormen en te verschuiven, dus de vormsamenstelling en het ontwerp van de vorm dat gemakkelijk te onderhouden is, moet volledig in overweging worden genomen. Voor producten waarvan de insteekvorm niet kan worden veranderd, is een voorafgaande test onmisbaar.

7. Controleer of het metalen inzetstuk een voorverwarmings- of droogbehandeling nodig heeft. Het doel is om de productkwaliteit en vormstabiliteit te waarborgen.

Typische applicaties:

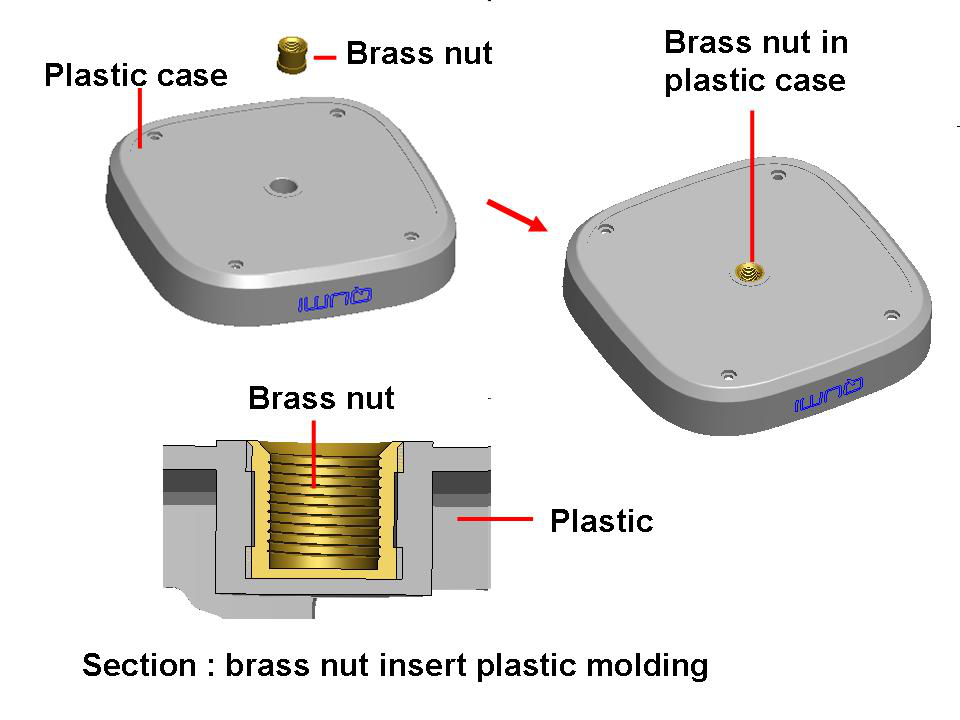

Metalen inzetstuk Vormen van metalen inzetstukken is het meest gebruikte proces voor het vormen van wisselplaten.

Gieten van metalen inzetstukken is een soort methode om het metalen inzetstuk van tevoren op een juiste positie in de mal te bevestigen en vervolgens plastic te injecteren om te gieten. Nadat de mal is geopend, wordt het inzetstuk in het product gewikkeld door plastic te koelen en te laten stollen om het product te krijgen met inzetstukken zoals een ring met schroefdraad en een elektrode.

Het is vereist dat de delen van ingebedde metalen inzetstukken de juiste structuur en dikte hebben, en de onderdelen van vaste inzetstukken in de mal kunnen snel en betrouwbaar worden gepositioneerd om te voorkomen dat plastic in de bevestigingsgaten stroomt. De inzetstukken moeten ook speciaal worden ontworpen, zoals kartelen, groeven, draaien, enz. In de ingebedde delen om hun betrouwbare bevestiging in het plastic interieur te garanderen

Op maat gemaakte metalen inzetstukken:

Mestech is een gespecialiseerde toepassing van insert moulding .. Neem contact met ons op om u te helpen bij het vinden van de juiste insert moulding oplossing voor uw toepassing.

Stekkerinzetstuk spuitgieten

Inzetstuk voor koperen moer

Precisie-inzetstuk van metalen plaat